О.П. Верещинський, канд. техн. наук, генеральний директор ТОВ «ОЛИС» (м. Одеса)

У сортових помелах пшениці крупоутворення, як підетап драного процесу, визначає структуру всієї подальшої переробки та істотно впливає на якість і вихід борошна. Отже, вдосконалення крупоутворення є першочерговим завданням у забезпеченні ефективності сортового помелу. Основні техніко-технологічні вимоги до процесу крупоутворення полягають в отриманні максимальної кількості проміжних продуктів найкращої якості з найменшими витратами енергії та інших ресурсів.

Дослідженнями у лабораторних умовах, виконаних раніше [1], встановлено, що подрібнення попередньо лущеного зерна забезпечує поліпшення якості проміжних продуктів, збільшення кількості їх великих фракцій, а також зниження енергоємності подрібнення. З огляду на це, предметом практичного інтересу є перевірка результатів скорочення числа крупоутворювальних систем за рахунок застосування низьких режимів подрібнення лущеного зерна у драному процесі. У даній роботі в виробничих умовах млинзаводу продуктивністю 30 т/доб досліджувалася ефективність процесу крупоутворення при подрібненні лущеного зерна, реалізованого за допомогою однієї системи, а також його вплив на кінцеві результати сортових хлібопекарських помелів пшениці, що проводяться без збагачення.

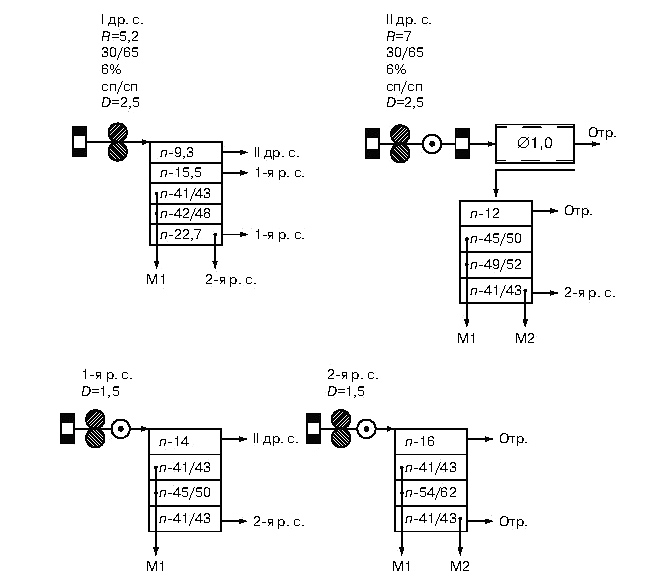

У переробку подавалося зерно пшениці з натурою 782 г/л, склоподібністю 45 % і зольністю 1,53 %. Після кондиціюва́ння зерно лущиться з індексом лущення 6,8 % у лущильно-шліфувальних машинах конструкції «Каскад» [2], що забезпечувало зниження його зольності до 1,27 %. Розмелювання зерна (рис. 1) здійснювали із забезпеченням загального вилучення на I драній системі 73,4 % до навантаження на лущильно-шліфувальні машини (78,8 % до навантаження на систему). Додатково до вальцьових верстатів на II драній, 1 і 2 розмельних системах використовували дисмембратор з регульованою частотою обертання ротора.

Мал.1. Принципова технологічна схема розмелювального етапу

Аналіз кількісно-якісних показників проміжних продуктів (табл. 1), одержуваних на I драній системі показав, що основна їх частина характеризується досить високою добротністю, що дозволяє подальше розмелювання без збагачення з отриманням борошна високої якості. Разом з тим, великим крупкам характерний відносно високий вміст оболонкових частинок, що вимагає рішення задачі їх збагачення. У зв'язку з цим у першу групу сит секції розсіву I драної системи були встановлені сита з розмірами отворів 800 мкм, що дозволило частину великої крупки зі зниженою добротністю направити на подальше подрібнення у драному процесі. Таким чином, на I драній системі було відібране борошно (11,4/0,55), а також вилучені і спрямовані у розмельний процес велика крупка (7,1/0,8), середня крупка (14,1/0,73 ), дрібна крупка (10,5/0,67) і дунсти (13,2/0,57). Загальна кількість проміжних продуктів, спрямованих у розмельний процес склало 44,9 % з середньозваженою зольністю 0,66 %. На II драну систему було направлено 37,0 % сходового продукту середньозваженої зольністю 2,22 %. При обробці зазначеного продукту на вальцьовому верстати II драної системи із забезпеченням величини загального вилучення 34,7 % до навантаження на систему, було отримано 8,5 % борошна зольністю 0,64 %, дунстів 8,7 %, а також продукти інших фракцій, що утворені переважно оболонками. З урахуванням кількісно-якісних результатів подрібнення на вальцьовому верстати II драної системи отриманий продукт піддавали подальшому вимолочуванню. Таким чином, можна зробити висновок, що у даному випадку процес крупоутворення реалізований на I драній системі, а II драна система фактично виконує функцію передира і вимолочування.

Таблица 1. Кількісно-якісні показники подрібнення із забезпеченням загального вилучення 73,4% на I др.с. у % до навантаження на лущильно-шліфувальні машини (вихід, % / зольність, %)

| Продукт | Після верстата I драною системи |

Перед верстатом II драною системи |

Після верстата II драною системи |

| Схід 1,0 | 19,9 / 2,68 | 19,9 / 2,68 | 6,9 / 4,05 |

| Велика крупка | 18,8 / 1,56 | 11,7 / 2,02 | 5,7 / 3,62 |

| Середня крупка | 17,1 / 0,79 | 3,0 / 1,1 | 6,2 / 2,49 |

| Дрібна крупка | 11,9 / 0,62 | 1,4 / 0,77 | 1,0 / 2,40 |

| Дунст | 13,4 / 0,58 | 0,2 / 1,26 | 0,7 / 1,20 |

| Борошно | 12,2 / 0,57 | 0,8 / 0,85 | 8,5 / 0,64 |

За результатами проведеного помелу було отримано 73,2 % борошна у т.ч. борошна вищого сорту 54,8 % з білизною 60 ум. од. Р3-БПЛ і борошна першого сорту 18,4 % з білизною 43 ум. од. Р3-БПЛ. З урахуванням отриманих даних можна зробити висновок, що проведення крупоутворювального процесу навіть на одній системі при низьких режимах подрібненні лущеного зерна дозволяє отримати задовільні результати помелів і може бути визнано ефективним для млизаводів без збагачення. Крім того, скорочення числа систем подрібнення веде до зниження капіталомісткості створення таких млинзаводів, а також забезпечує економію енергії та інших ресурсів при експлуатації.

опублікувано у виданні «Хлібопродукти» 6/2013

- Верещинский А.П. Закономерности измельчения шелушенного зерна пшеницы [Текст] / А.П. Верещинский // Хлебопродукты. – 2012. – №12. – С.38-39.

- Верещинский А.П. Эффективность шелушильно-шлифовальных машин «Каскад» при подготовке зерна пшеницы в сортовых помолах [Текст] / А.П. Верещинский // Хлебопродукты. – 2012. – №11. – С.40-41.