Верещинський О.П., ген. директор ТОВ «ОЛИС», кандидат технічних наук.

Як відомо, лущення (дебранінг) є ефективним прийомом під час підготування пшениці до сортового помелу. Використання процесу лущення дозволяє істотно зменшити зольність зерна, знизити вміст смітної домішки, а також створити сприятливі умови для проведення кондиціювання. Підвищення загального виходу борошна за рахунок борошна високих сортів є закономірним результатом підготування зерна до помелу із застосуванням лущення.

У даний час широке застосування розглянутий прийом знаходить на млинах малої і середньої продуктивності (до 100 т/доб.). Такі млини, як правило, створюються за скороченими схемами, що забезпечує їм не високі витрати на створення й експлуатацію. Однак, зазначені переваги забезпечуються використанням дуже обмеженого парку машин. Тому, застосування лущення на таких млинах, дуже часто, є єдино можливим і економічно виправданим заходом у забезпеченні ефективності помелу.

Млини великої продуктивності, які створені за розвиненими схемами, оснащені значно краще. Однак вони значно дорожчі і вимагають більш високих витрат на експлуатацію. З цієї причини сучасні світові тенденції створення млинів навіть вельми великий продуктивності схиляються у бік скорочення схем, а вже існуючі – вимагають відповідних реконструкцій. Таким чином, лущення зерна при підготуванні до помелу доречно розглядати як спосіб підвищення ефективності помелу, як на існуючих, так і на новостворюваних млинах великої продуктивності.

Разом з тим, практична реалізація операції лущення обмежена доцільністю граничної продуктивності однієї лущильної машини, що обумовлено природою процесу. На нашу думку, створення дебранерів продуктивністю більше 1,5-2,0 т/год є недоцільним оскілки тягне за собою важко переборні проблеми забезпечення надійності. Таким чином, організація обробки потоків зерна продуктивністю 10 - 20 і більше тонн на годину у режимах лущення є досить складним завданням. Тому, для використання лущення на млинах великої продуктивності необхідний пошук іншого способу підготування, крім як лущення усього зерна, що надходить в помел.

Як відомо, різні за розміром фракції пшениці значно відрізняються борошномельними характеристиками. Так зольність дрібнішого за розмірами зерна істотно вище зольності початкового зерна за рахунок більшого питомого вмісту оболонок. Більш дрібному зерну властива нижча натура і маса 1000 зерен. Крім того, велика частина сміттєвих домішок за своїми розмірами відповідає меншому зерну і при просіюванні відділяються у зазначену фракцію. Разом з тим, дрібному зерну пшениці характерні високі хлібопекарські властивості. Таке зерно містить більше клітковини, ніж міститься у початковій партії, а її якість відповідає рівню в початковому зерні. Очевидно, що вибіркове лущення, у результаті якого обробці піддається тільки більш дрібне зерно, має бути шуканим рішенням у застосуванні лущення на млинах великої продуктивності.

З метою вивчення основних закономірностей вибіркового лущення нами був проведений наступний цикл експериментів. З різних зразків попередньо кондиційованого зерна відділяли фракцію більш дрібного зерна у кількості 10 - 20% від його початкової маси. Відділену частину зерна піддавали обробці з різними значеннями коефіцієнта лущення, що чисельно визначається у відсотках як відношення відокремленої маси до початкової. Крупну частину зерна будь-якому обробленню не піддавали. Після проведення лущення, розділені раніше частини змішували. При проведенні експериментів визначали зольність продуктів і вміст у них смітної домішки. Для прикладу, у таблицях 1 і 2 наведені дані, що отримані у результаті обробки зразка пшениці з відділенням 15% зерна проходом сита 2,6х20.

Таблиця 1.

| Коефіцієнт лущення, % |

Зольність початкового зразка, % |

Зольність проходу 2,6х20, % |

Зольність проходу 2,6х20 після лущення, % |

Зольність зразка після лущення проходу 2,6х20, % |

Зниження зольності зразка після лущення проходу 2,6х20, % |

| 4,0 |

1,51 | 1,61 | 1,48 | 1,49 | 0,02 |

| 8,0 | 1,51 | 1,61 | 1,32 | 1,46 | 0,05 |

| 12,0 | 1,51 | 1,61 | 1,23 | 1,45 | 0,06 |

Таблиця 2.

| Коефіцієнт лущення, % |

Вміст сміттєвої домішки у початковому зразку, % |

Вміст сміттєвої домішки к проході 2,6х20, % |

Вміст сміттєвої домішки в проході 2,6х20 після лущення, % |

Вміст сміттєвої домішки у зразку після лущення проходу 2,6х20, % |

Зниження вмісту сміттєвої домішки у зразку, % |

| 4,0 | 0,76 | 3,9 | 2,17 | 0,56 | 0,20 |

| 8,0 | 0,76 | 3,9 | 0,13 | 0,20 | 0,56 |

| 12,0 | 0,76 | 3,9 | 0,09 | 0,19 | 0,57 |

Цикл проведених нами експериментів показав, що ефективність вибіркового лущення зі зниження зольності зерна та вмісту у ньому сміттєвої домішки порівнянна зі сумарною ефективністю всього зерноочисного обладнання добре оснащеного млина! Таким чином, застосування вибіркового лущення дозволяє не тільки гарантовано підвищити ефективність підготування зерна до помелу, але й спростити схему такого підготування, виключивши машини та технологічні операції сумнівної ефективності.

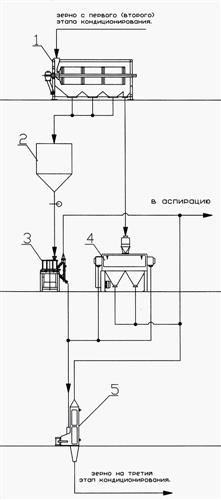

Для практичного застосування вибіркового лущення на млинах 250 т/доб. з відтворюваним обладнанням нами вдосконалена типова схема підготування зерна (Рис. 1). Фракціонування зерна запропоновано проводити з використанням машини типу «бурат» - сепаратора ЗСО-25, в якому просіювання зерна здійснюється у ситовому барабані, що обертається, з похилою віссю. Вибір даного типу машини зумовлений високою ефективністю просіювання на ситах з «щілинними» отворами, а також відсутністю динамічних впливів під час роботи. Лущення зерна здійснюється у дебранері «Каскад» -1.6, що дозволяє обробляти дрібне зерно вологістю до 17% у кількості до 20% від загального потоку. Дана машина адаптована до АСУ млина і може повністю працювати в автоматичному режимі.

Рис. 1 Фрагмент технологічної схеми.

1. Ситовий сепаратор ЗСО-25; 2. Бункер Е = 1 куб. м; 3. Дебрандер Каскад-1,6;

4. Оббивальна машина Р3-БГО-8 (існуюча);

5. Повітряний сепаратор Р3-БАБ (існуючий).

опубликовано в издании

"Хранение и переработка зерна"

№11(125), 2009 рік