Верещинський О.П., к.т.н., генеральний директор ТОВ «ОЛИС»

льчук В.Б., к.т.н., директор НТЦ «Проектування та технології агропромислового комплексу» НДЧ НУХТ

Як відомо, Україна в спадок від Радянського Союзу отримала потужну борошномельну промисловість, яка щорічно переробляла близько 7 млн.т зерна пшениці. Її основу складали борошномельні заводи продуктивністю 250 і 500 т/добу, що діють і зараз та реалізують розвинені структури переробки. Крім того, в останні двадцять років було побудовано значну кількість борошномельних заводів меншої продуктивності, що реалізують скорочені і короткі структури переробки. Нині на нових потужностях виробляється біля 30 % борошна. З урахуванням того, що обсяги виробництва борошна в Україні за останні десятиріччя скоротилися вдвічі, нині потужності з його виробництва втричі перевищують потреби. Однак більшість підприємців оцінюють виробництво борошна як стабільну і досить вигідну складову агробізнесу. Незважаючи на великий надлишок виробничих потужностей, вони створюють нові та реконструюють застарілі виробництва, впроваджуючи технології й обладнання, що забезпечують конкурентні переваги.

У лютому-березні ц.р. у Миколаївській області було запущено в постійну експлуатацію новозбудований борошномельний завод продуктивністю 30 т/добу сортового помелу пшениці в хлібопекарське борошно. Основою інноваційної технології, що була впроваджена, стало скорочення структури помелу шляхом інтенсифікації процесів переробки з використанням операцій лущення зерна.

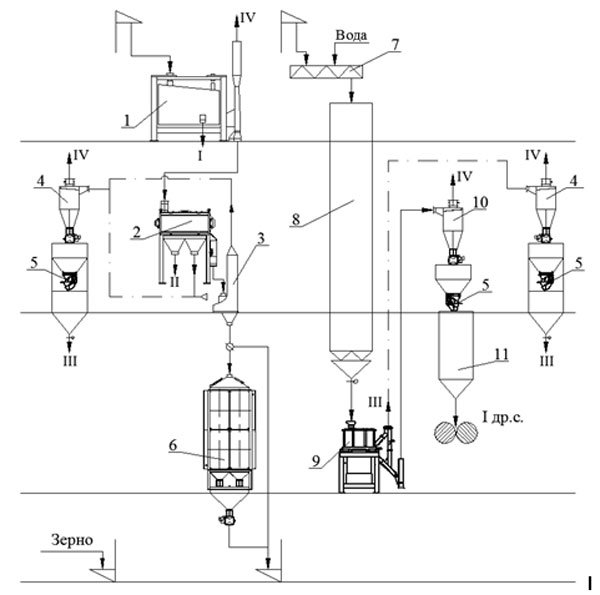

Технологічні схеми підготовчого та розмельного відділень (мал. 1, 2) були розроблені з максимально можливою мінімізацією затрат зі створення виробництва та забезпечення конкурентних показників його роботи. Використання операції обробки зерна в оббивально-лущильній машині типу МАО (мал. 1) забезпечує очищення поверхні зерна, видалення частини смітної та зернової домішок. Крім того, така обробка викликає зміну гігроскопічних властивостей зерна, що дозволяє ефективно проводити холодне кондиціювання за один етап для більшості помельних партій пшениці при скороченні тривалості відволожування на 25%. Лущення зерна після ВТО з величиною індексу 6-8% забезпечує подальше очищення його від домішок, зниження питомого вмісту оболонок і міцності. Кількісно-якісні показники круподунстових продуктів, утворених при подрібненні лущеного зерна, обумовлюють відповідну зміну структури розмельного етапу, що також характеризується суттєвим скороченням.

Мал.1. Принципова технологічна схема етапу підготовки зерна до розмелу:

-

1 – сито-повітряний сепаратор;

2 – оббивально-лущильна машина типу МАО;

3 – повітряний сепаратор;

4 – циклон;

5 – ваги;

6 – підігрівач зерна типу ПЗ;

7 – шнековий транспортер;

8 – бункер для відволожування зерна; -

9 – лущильно-шліфувальна машина конструкції «Каскад»;

10 – циклон-розвантажувач;

11 – бункер;

I – схід сортувального і прохід підсівного сит сепаратора;

II – оббивальний пил;

III – відокремлені оболонки;

IV - повітря до аспіраційних і пневмотранспортних систем.

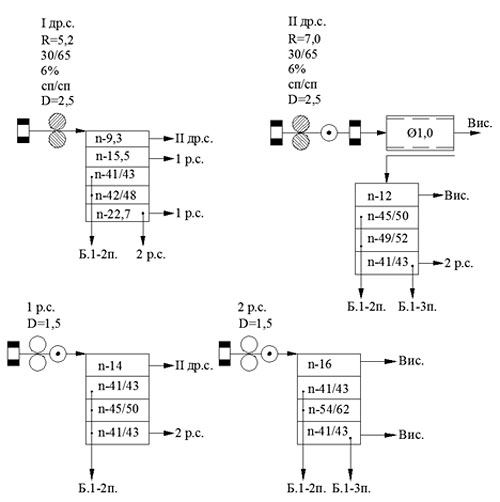

Розмел зерна (мал. 2) проводиться з використанням низьких режимів подрібнення, що на І драній системі забезпечуються попереднім лущенням, на розмельних системах – додатковою диференційованою дією дисмембраторів, а вимел оболонок реалізовано за структурою: вальцьовий верстат – дисмембратор - вимелююча машина.

Мал.2. Принципова технологічна схема етапу розмелу зерна

Аналіз кількісно-якісного балансу помелу (табл. 1) та можливих варіантів формування сортів борошна (табл. 2) в черговий раз підтвердили технічну можливість ефективного проведення як багатосортних помелів, так і односортного помелу з виходом борошна вищого сорту, без використання процесів збагачення проміжних продуктів.

Таблиця 1. Кількісно-якісний баланс борошномельного заводу (вихід, % / зольність, %)

| Система | Навантаження, % | I др.с. | II др.с. | 1 р.с. | 2 р.с. | Борошно вищого сорту | Борошно першого сорту | Борошно другого сорту | Висівки |

| Каскад | 100 | 93,2 | 6,8 | ||||||

| I др.с. | 93,2 | 29,3 | 45,7 | 7,0 | 11,2 | ||||

| II др.с. | 31,62,85 | 3,7 | 9,4 | 1,0 | 17,5 | ||||

| 1 р.с. | 45,7 | 2,3 | 8,4 | 35,0 | |||||

| 2 р.с. | 19,1 | 7,0 | 9,1 | 0,7 | 2,3 | ||||

| Разом | 53,2 | 18,5 | 1,7 | 26,6 |

Таблиця 2. Формування сортів борошна

| Сорт борошна | Односортний помел | Двосортний помел | Трисортний помел | |||

| вихід, % | білість, ум.од. Р3-БПЛ | вихід, % | білість, ум.од. Р3-БПЛ | вихід, % | білість, ум.од. Р3-БПЛ | |

| вищий, % | 70,0 | 57 | 58,0 | 58 | 53,2 | 59 |

| перший, % | 13,5 | 43 | 18,5 | 45 | ||

| другий, % | 1,7 | 21 | ||||

| всього, % | 70,0 | 71,5 | 73,4 | |||

Виробничий корпус розглянутого виробництва розміщено в будівлі площею 200 м2 з висотою 8,5 м. На переробку 1 тонни зерна витрачається близько 75 кВт год. електроенергії та 4750 м3 повітря. Зазначені витрати енергії та повітря відповідно в 1,6 і 1,5 рази менші, ніж на борошномельних заводах з розвиненою структурою, та в 1,08 і 1,3 рази менше, ніж на заводах з короткою структурою, побудованих за традиційною технологією. Борошномельний завод працює в автоматичному режимі й обслуговується оператором та робітником.

Розглянуте виробництво – це новозбудоване виробництво малої потужності. Разом з тим, це один з 24 борошномельних заводів продуктивністю до 200 т/добу, на якому ефективність сортових хлібопекарських помелів пшениці забезпечується скороченням структури переробки з використанням лущення зерна. Зазначені впровадження виконуються з 2004 року на підприємствах України та Росії. Значна їх частина – це реконструкції діючих виробництв, у т.ч. виробництв значної продуктивності з розвиненими структурами. Такі виробництва використовують безліч обладнання та виробничої площі, є енерго- і ресурсоємними. Вони забезпечують максимально високий ступінь використання зерна для виробництва борошна, але ця перевага не є визначальною в сучасних умовах господарювання. Збільшення виходу борошна за рахунок мучки, що утворюється за будь-якої технології розмелу зерна з добутком борошна понад 73-74%, є економічно недоцільним заходом. Очевидно, що такі виробництва потребують вдосконалення у напрямку збереження енергії, ресурсів, раціонального використання зерна, виробничої площі й обладнання. Власники та менеджери таких виробництв все більше у цьому переконуються, що видно з числа їхніх звернень.

На даний час проводиться реконструкція одного з галузевих борошномельних заводів з розвиненою структурою, що реалізована на комплектному обладнанні, де додатковою метою до підвищення ефективності переробки є збільшення продуктивності заводу з 270 до 350 т/добу. Поставлені задачі вирішуються за допомогою розроблених інноваційних методів скорочення структур, що знаходяться у нашому арсеналі апробованих рішень. Одним із таких методів є впровадження підготовки зерна до розмелу фракціонуванням з наступним плющенням крупної та лущенням його мілкої фракції.

Лущення зерна є початковим процесом послідовного звільнення ендосперму від оболонок, що найкращим чином відповідає сутності сортових помелів. Тому використання цього технологічного процесу у виробництві борошна вже впродовж сторіччя є предметом підвищеної уваги науковців і практиків. Однак складність природи зерна потребувала великої науково-дослідницької роботи і значних зусиль із впровадження для отримання практичних результатів у цьому напрямку. Останніми роками японська фірма SATAKE активно декларує технологію виробництва борошна з використанням лущення. Фірма «Бюлер» теж заявляє про використання процесів лущення у виробництві макаронного борошна. Відомі кроки у цьому ж напрямку інших світових виробників. В Україні теж є свої інноваційні технології виробництва борошна, що використовують лущення, реалізуються за допомогою оригінального обладнання, апробовані й ефективно працюють.

опубліковано у виданні

"Зберігання і переробка зерна"

науково-практичний журнал

5 (170) травень 2013