О.П. ВЕРЕЩИНСЬКИЙ, канд. техн. наук, генеральний директор ТОВ «ОЛИС» м. Одеса;

М.С. МУЗИКА, інженер-технолог ТОВ «ОЛИС» м. Одеса;

О.В. ШЕВЧЕНКО, інженер-технолог ТОВ «ОЛИС» м. Одеса.

В даній статті наведено шляхи удосконалення підготовки зерна пшениці до сортових хлібопекарських помелів. Запропоновано технологічну схему кондиціювання зерна з використанням попереднього лущення та підігрівання.

В порівнянні з гарячими методами водотеплової обробки (ВТО) холодний метод не вимагає дорогого і складною апаратурного забезпечення з використанням пари, вакууму чи надмірного тиску, а також затрат енергії через необхідність нагрівання зерна до температури 50…70 °С. Вказані переваги обумовили використання виключно холодного кондиціювання в сучасних умовах господарювання. Однак, реалізація холодного методу ВТО ускладнена обмеженою водопоглинальною здатністю зерна під час зволожування, що у ряді випадків вимагає проведення цієї операції у декілька етапів з проміжними відволожуваннями. Крім того, для забезпечення технологічного ефекту при холодному кондиціюванні потрібне тривале відволожування зерна, що вимагає наявності бункерів значної місткості. Так, у відповідність з діючими рекомендаціями [1], залежно від склоподібності і початкової вологості пшениці приріст вологи за один етап зволожування не перевищує 3,5 %, а сумарна рекомендована тривалість відволожування може перевищувати 24 години. В додаток, низька швидкість поширення вологи та перебігу біохімічних процесів, що спостерігається при низькій температурі зерна в холодний і перехідні періоди року, перешкоджає повному використанню технологічного потенціалу ВТО. Підігрівання зерна до температури 20…25 °С, не зважаючи на свою ефективність на переважній більшості борошномельних заводів в практиці помелів не застосовується. Вказане пояснюється недоцільним вибором місця проведення підігрівання зерна в структурі підготовки його до помелів [1], що знижує ефективність цієї операції. Крім того, поширена конструкція підігрівача зерна [2] вимагає використання пари, забезпечення якою в умовах більшості борошномельних заводів створює значні труднощі.

Таким чином, розробка та використання на практиці дієвих способів інтенсифікації холодного методу ВТО є одним із перспективних шляхів підвищення ефективності помелів.

Лабораторними дослідженнями, що виконувалися раніше, встановлено суттєве підвищення приросту та швидкості поширення вологи вглиб попередньо лущеного зерна [3], а також підвищення ефективності очищення поверхні зерна [4], та зниження вмісту домішок [5], в результаті його лущення. Таким чином, лущення може використовуватись не тільки як операція очищення поверхні зерна, що за звичай проводиться перед ВТО в оббивальних машинах, але і як спосіб інтенсифікації ВТО та додаткового вилучення домішок. Водночас, обробка зерна пшениці із забезпеченням індексу лущення вище 3,0 % призводить до різкого зниження життєздатності зерна і активного розвитку на поверхні його зерен плісеневих грибів в умовах підвищеної вологості. Вказане значення індексу лущення є доцільною межею обробки зерна, що може проводитися перед ВТО.

Аналіз типових структур [1] підготовки зерна до помелу показав, що операція нагрівання зерна, проводиться на самому початку його підготовки, тобто перед сито-повітряним сепаратором. Таким чином, до проведення операцій кондиціювання нагріте зерно проходить цілий ряд машин (сито-повітряний сепаратор, каменевідбірник, концентратор, оббивальна машина, аспіратор), де активно взаємодіє з холодним аспіраційним повітрям, що надходить з робочої зони приміщень, і охолоджується. Очевидно, що нагрівання зерна слід проводити безпосередньо перед зволожуванням в підігрівачах не складної конструкції, що в якості агента нагрівання використовують, наприклад, гарячу воду, а відволожування виконувати в термоізольованих бункерах.

Таким чином, метою даної роботи є перевірка на практиці розглянутих способів інтенсифікації ВТО, підвищення ефективності очищення поверхні зерна, додаткового вилучення домішок та визначення раціональної технологічної схеми їх реалізації.

З практики помелів відомо, що з врахуванням борошномельних властивостей зерна, задовільні результати кондиціювання найскладніше забезпечити при переробці зерна з високою склоподібністю і зі зниженою вологістю. В той же час, недоліки, допущені при кондиціюванні саме такого зерна, найбільш негативно позначаються на результатах помелів, що в більшості випадків виражається зменшенням виходу борошна, і особливо, зниженням його білості. У зв'язку з цим, зазначені дослідження проводили на борошномельних заводах південних регіонів України та Росії, де в найбільшій мірі могли проявлятися наведені ризики: ТОВ «Агрофірма Хлібна Нива», АП «Протос» ТОВ (Одеська обл.), ТОВ «Ольвія» (Миколаївська обл.), ТОВ «Вектор плюс» (Краснодарський край), СПК «Новобатайская» (Ростовська обл.), що працюють на місцевій сировині. Реалізацію необхідних операцій проводили з використанням оббивально-лущильної машини типу МАО [6] та підігрівача зерна типу ПЗ [7].

Виходячи з показників якості наявної сировини, зерно більшості помельних партій, що досліджувались, характеризувались початковою склоподібністю 55…70 % і вологістю 11,0…12,5 %. В табл. 1 наведені показники якості зерна однієї з найбільш характерних помельних партій, що надходило після очищення в оббивально-лущильну машину типу МАО і обробленого в ній з різними режимами.

Таблиця 1. Показники якості початкового зерна і обробленого з різними режимами

| Показник, % | Вихідне зерно | Режим 1 | Режим 2 | Режим 3 |

| Вологість | 11,6 | --- | --- | --- |

| Склоподібність | 67 | --- | --- | --- |

| Зольність | 1,63 | 1,55 | 1,54 | 1,54 |

| Вміст сміттєвої домішки | 0,56 | 0,31 | 0,26 | 0,24 |

| Вміст зернової домішки | 3,20 | 3,44 | 3,58 | 3,61 |

| Вміст битих зерен | 2,70 | 3,02 | 3,14 | 3,22 |

Кількісні характеристики встановлюваних в процесі випробувань режимів, а також зольність відокремлених продуктів наведені в табл. 2.

Таблиця 2. Кількісно-якісні характеристики режимів обробки зерна

| Параметр | Потужність, яка споживається, кВт/т | Оббивальний пил | Відокремлені оболонки | ||

| Кількіст, % | Зольність, % | Кількіст, % | Зольність, % | ||

| Режим 1 | 2,36 | 0,30 | 12,65 | 1,5 | 4,68 |

| Режим 2 | 2,72 | 0,33 | 12,50 | 2,0 | 4,20 |

| Режим 3 | 3,04 | 0,38 | 9,01 | 2,3 | 4,22 |

Впродовж усього терміну випробувань зазначена обробка зерна забезпечувала його подальше стабільне зволожування за один етап до вологості 16,0.. . 16,5 % шляхом дозування води ротаметром і перемішування в шнековому транспортері, тобто без використання машин інтенсивного зволожування. Крім того, така обробка зерна забезпечувала надійне очищення його поверхні, а також видалення до 60 % смітної домішки. Вміст зернової домішки не суттєво збільшувався за рахунок незначного приросту битих зерен. За кількісно-якісними показниками результатів помелів встановлено, що здійснювана обробка зерна при відділенні оббивального пилу і оболонок у кількості 1,5…2,5 % дозволяє зменшити час його відволожування на 4…5 годин. При нормативній тривалості відволожування 16…20 годин, встановленій для зерна, що перероблялось відповідно до діючих рекомендацій [1], скорочення тривалості відволожування склало близько 25 %. Подібні результати отримані і на інших виробництвах.

У холодні періоди року, зерно, що надходило на кондиціювання, підігрівали безпосередньо перед зволожуванням у підігрівачі типу ПЗ з розрахунку продуктивності 1,0…1,8 т/год. на одну секцію. З урахуванням того, що в окремі періоди температура повітря в підготовчому відділенні борошномельних заводів знижувалася до 8…10 °С, якість і вихід борошна відповідали показникам, які отримували із зерна помелних партій такої ж якості, що перероблялись в теплий період.

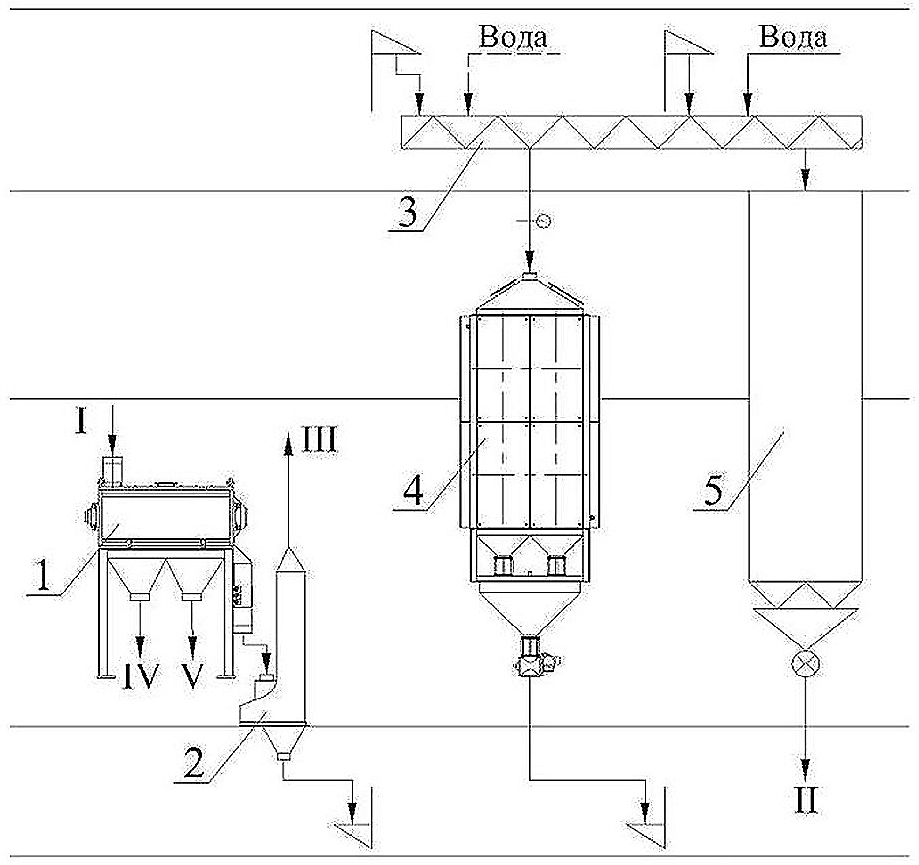

Мал.1. Рекомендована технологічна схема ВТО:

1 - оббивально-лущильна машина типу МАО; 2 - повітряний сепаратор типу А1-БНА;

3 - шнековий транспортер; 4 - підігрівач типу ПЗ; 5 - термоізольований бункер відволожування

I - зерно після очищення; II - кондиціоноване зерно;

III - в аспіраційну систему; IV - оббивний пил; V - висівки.

За результатами виробничих досліджень запропоновано технологічну схему реалізації ВТО (рис. 1), що рекомендована до впровадження. Окрім наведеного, така технологічна схема у разі потреби (при початковій вологості зерна менше 10,5.. . 1 1,0 %) дозволяє без суттєвих змін додатково зволожувати зерно перед операцією підігрівання. Очевидно, що температурний градієнт та градієнт вологості, які одночасно направлені углиб зерна під час його перебування у шахті підігрівача (близько години), сприяють швидкому поширенню вологи у внутрішні шари оболонок і алейроновий шар, який характеризується високою водопроникністю і гідрофільністю [8]. Таким чином, при повторному зволожуванні активна поверхня зерна у вигляді капілярів і пор знову здатна до поглинання («захоплення») вологи.

- 1. Крошко Г.Д. Правила організації та ведення технологічного процесу на борошномельних заводах [Текст] / Г.Д. Крошко [та ін.]. – К: Віпол, 1998. – 145с.

- Демский А.Б. Оборудование для производства муки, крупы и комбикормов [Текст] / А.Б. Демский, В.Ф. Веденьев. – М: ДеЛи принт, 2005. – 760 с.

- Верещинский А.П. Шелушение, как способ интенсификации воднотепловой обработки в сортовых помолах пшеницы [Текст] / А.П. Верещинский, Н.С. Музыка // Хранение и переработка зерна – 2012. – №6 – С.38-40.

- Дударев И.Р. Научно-технические основы интенсификации процессов и создание машин для обработки поверхности зерна [Текст] : дис. … д-ра. тех наук / И.Р. Дударев. – Одесса, 1989. – 437с.

- Верещинский А.П. Очистка зерна от примесей в процессе шелушения при сортовых помолах пшеницы [Текст] / А.П. Верещинский, А.В. Шевченко // Хранение и переработка зерна – 2012. – №7 – С.36-37.

- Машины для очистки поверхности зерна [Эл. ресурс]

- Подогреватели зерна ПЗ [Эл. ресурс]

- Егоров Г.А. Технологические свойства зерна [Текст] / Г.А. Егоров. – М : Агропромиздат, 1985. – 333с.